Digitale Werksführung: Hier entsteht der ID. Buzz

- 1.

- ID. Buzz Pro - Stromverbrauch kombiniert: 22,0 - 20,7 kWh/100 km; CO2-Emissionen kombiniert: 0 g/km; CO2-Klasse: A. Angaben zu Verbrauch und CO2-Emissionen bei Spannbreiten in Abhängigkeit von den gewählten Ausstattungen des Fahrzeugs.

- 2.

- ID. Buzz Cargo - Stromverbrauch kombiniert: 22,6 - 20,3 kWh/100 km; CO2-Emissionen kombiniert: 0 g/km. Angaben zu Verbrauch und CO2-Emissionen bei Spannbreiten in Abhängigkeit von den gewählten Ausstattungen des Fahrzeugs.

Digitale Werksführung: Hier entsteht der ID. Buzz

Stöcken. Ein Stadtteil im Nordwesten von Hannover. Der Fußballverein SV Kleeblatt Stöcken ist hier beheimatet, auch der TB Stöcken spielt hier Hand- und Volleyball. Seit 1907 gehört Stöcken zur niedersächsischen Landeshauptstadt. Seit fast 70 Jahren wird hier Automobilgeschichte geschrieben. „Jeden Morgen komme ich durch Stöcken ins Volkswagen Nutzfahrzeuge Werk Hannover. Hier habe ich 1985 auch meine Ausbildung zum Kfz-Schlosser begonnen. Da ich in Stöcken aufgewachsen bin, jetzt aber nicht mehr hier lebe, fühlt es sich immer wie eine kleine Zeitreise und ein Nachhausekommen an“, erzählt Werkleiter Thomas Hahlbohm.

1955 entstand in Stöcken das damalige Transporterwerk in Hannover. Ein wahrlich imposantes, heute rund 1,1 Millionen Quadratmeter großes Areal. Schon von Weitem sind das riesige Logo von Volkswagen Nutzfahrzeuge und die bis zu 30 Meter hohen Hallen zu sehen. Nachbarschaftlich eingebettet zwischen Mittellandkanal und den Anwohnern in Stöcken gibt das Werk 13.500 Menschen Arbeit in der Region.

Im Werk selbst spürt man an jeder Ecke, in jedem Winkel, einfach überall, was hier passiert. Hinter der historischen Werksfassade wartet eine gigantische Hightech-Welt, die alles zu bieten hat – von Lasern bis zu autonomen Transportmitteln. Hier wird an der Zukunft geschraubt, hier entsteht die Technologie von morgen. Gleichzeitig ist natürlich auch die Automobilgeschichte, die hier geschrieben wurde, allgegenwärtig. Seit dem 8. März 1956 läuft die Fahrzeugproduktion in Hannover.

Angefangen mit dem legendären Bulli, später rollten auch Multivan und Amarok vom Band. Und seit 2022: der ID. Buzz und der ID. Buzz Cargo. Für Josef Baumert, Mitglied des Markenvorstands VWN für Produktion und Logistik, „ein Meilenstein bei der Elektrifizierung der Marke und des Werks in Hannover. Bereits in acht Jahren werden in Europa mehr als 55 Prozent unserer Fahrzeuge batterie-elektrisch angetrieben. Der ID. Buzz hat hierbei eine strategische Hauptrolle.“

Künftig sollen bis zu 130.000 ID. Buzz Modelle pro Jahr das Werk verlassen. Ein Ziel, das gut vorbereitet werden muss und das einen großen Teil der Belegschaft vor neue Aufgaben und Anforderungen stellt. Schließlich ist der ID. Buzz das erste vollelektrische Fahrzeug aus Hannover, dazu gibt es neue, digitale Anlagen. Josef Baumert erzählt stolz: „Wir haben Mitarbeiterinnen und Mitarbeiter auf Hochvolt-Technologie geschult und auch unsere Ausbildungsberufe den neuen Aufgaben angepasst.“

Der ID. Buzz hat bei der Elektrifizierung der Flotte von Volkswagen Nutzfahrzeuge eine strategische Hauptrolle.

Exklusive Einblicke in die Hightech-Produktion

Doch wie sehen diese Aufgaben aus? Was sind die besonderen Highlights und Herausforderungen bei der Produktion des ID. Buzz und des ID. Buzz Cargo? Werkleiter Thomas Hahlbohm nimmt uns mit auf Besichtigungstour und gibt uns exklusiv einen detaillierten Einblick in die faszinierende Hightech-Produktion, die sich nicht nur für ID. Buzz-Fans lohnt. „Seit 2018 bin ich Werkleiter. Da ich hier schon so viele Jahrzehnte arbeite, fühle ich mich natürlich auch sehr eng verbunden mit dem Werk Hannover“, sagt der studierte Maschinenbauingenieur. Vom Azubi zum Chef: Sein Weg führte ihn über verschiedene Bereiche und Leitungsfunktionen im Volkswagen Konzern – unter anderem mit Zwischenstopps in Argentinien und Polen – zum Werkleiter in Hannover.

„Wir bauen den neuen ID. Buzz und ID. Buzz Cargo hier parallel zum Multivan und dem Mitte 2024 auslaufenden T6.1. Daher gilt es, bei der Produktion diese Antriebsvielfalt aus e-Fahrzeugen und Verbrennern sowie den vielen Modellvarianten für die unterschiedlichen Anforderungen unserer Kunden zu meistern“, berichtet Hahlbohm.

Presswerk: bringt das Blech in Bestform

Los geht’s im Presswerk, das die Blechteile für die Karosserie des ID. Buzz liefert. Man spürt gleich die Vibrationen und die Kraft, die von den großen Servopressen ausgeht. Mit Hilfe dieser hochmodernen Maschinen werden vollautomatisch in mehreren Schritten Teile aus tonnenschweren Stahl- und Aluminiumblechen geschnitten, gezogen, gebogen und gestanzt. So entstehen verschiedenste Formteile des ID. Buzz – von der Schiebetür übers Dach bis hin zum Kotflügel –, die weiter in den Karosseriebau wandern.

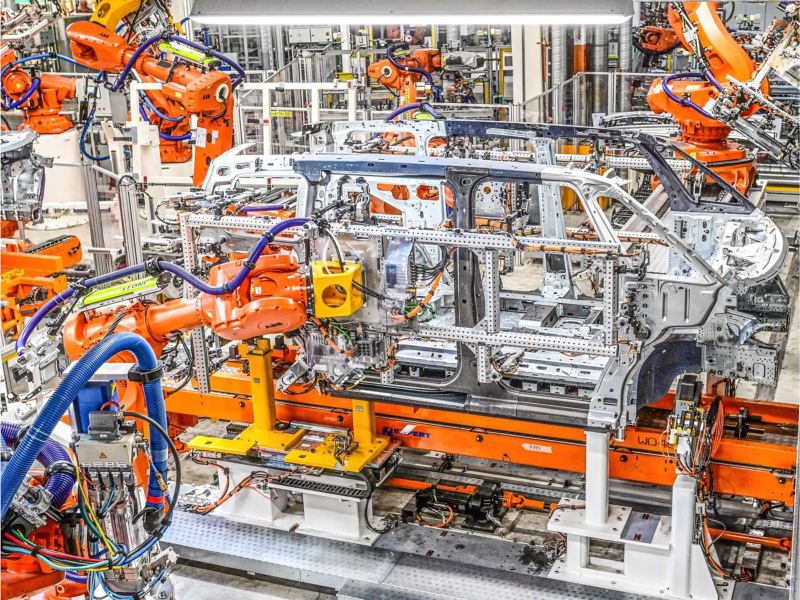

Karosseriebau: hohe Automatisierung für ein punktgenaues Finish

Dieser Fertigungsschritt bedeutet das exakte Zusammenfügen Hunderter Einzelteile von unterschiedlicher Größe und Dicke zur Karosserie des ID. Buzz. Neben Stahl und Aluminium werden hier auch Karbon und Faserverbundwerkstoffe verbaut. „Für den ID. Buzz haben wir einen ganz neuen Karosseriebau auf dem neuesten Stand der Technik errichtet“, erzählt Hahlbohm. Modernste Roboter setzen die zahlreichen Komponenten mit maximaler Präzision zu millimetergenauen Karosserien zusammen. Dabei kommen Techniken wie Löten, Schrauben, Kleben oder Laserschweißen zum Einsatz. Vor allem der Prozess des Laserns und Schweißens ist deutlich zu hören und zu riechen, während hochqualifizierte Mitarbeiterinnen und Mitarbeiter die komplexen Arbeiten der High-Tech Maschinen steuern – und so für ein punktgenaues Finish sorgen.

Lackiererei: glänzende Leistung

Hier kommt Farbe ins Spiel: Die Blechkarosserien des ID. Buzz fahren weiter in die Lackiererei, in der es wie ein frisch gestrichenes Haus riecht. Nach einer umfassenden Reinigung im Tauchbecken werden sie in einem weiteren Tauchbad mit einer Schutzschicht gegen Korrosion überzogen. Anschließend tragen Roboteranlagen mit der entsprechenden Applikationstechnik in einem Reinraum die unterschiedlichen Lackschichten gleichmäßig auf die Karosserie auf und versiegeln sie mit Klarlack. Dies verleiht dem ID. Buzz einen dauerhaften Farbglanz und schützt ihn vor Umwelteinflüssen. Spezialisten prüfen nach jedem Produktionsschritt die Lacke auf Farbechtheit und Qualität. Eine brillante Leistung findet Werkleiter Thomas Hahlbohm. Nicht nur aus optischen Gründen zählen für ihn die Zweifarblackierungen des ID. Buzz zu den absoluten Highlights bei der Produktion.

Fahrzeugmontage: mit Präzision zum fertigen ID. Buzz

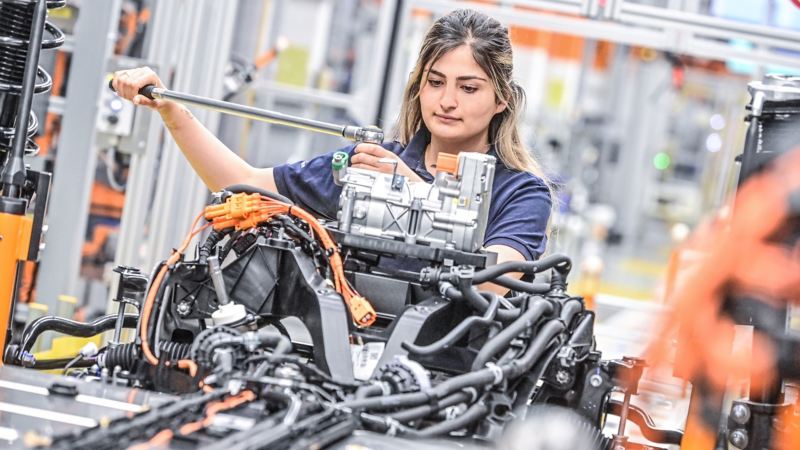

Als krönender Abschluss folgt die Montage. Dafür fahren die lackierten ID. Buzz-Karossieren wie an einer Perlenschnur durch die Halle, während die Werkerinnen und Werker die Fahrzeuge komplettieren. Die Fertigstellung bis zum letzten Prozessschritt lässt sich als Besucher gut beobachten. Hahlbohm erklärt: „Eine große Herausforderung stellt die Teilevielfalt von ID. Buzz und ID. Buzz Cargo dar. Beim Eingang in die Montage erfolgt ein sogenannter M-100-Abruf, der alle logistischen Prozesse anstößt. Sämtliche benötigten Teile werden dann ‚just in time‘ oder ‚just in sequence‘ an die Linie gefahren. Zudem gibt es große Supermärkte, aus denen die Mitarbeiter Warenkörbe mit Komponenten zusammenstellen, die autonom an die Linie transportiert werden. Und: Für die Elektro-Komponenten haben wir separate Linien aufgebaut, um das Ganze entsprechend vorzumontieren.“

So treffen die insgesamt rund 4.040 Bauteile des ID. Buzz exakt zusammen und werden verschraubt – von den unterschiedlichen Innenausstattungen über die Lithium-Ionen-Hochvoltbatterie bis hin zum Elektromotor in der Hinterachse. Nun steht das neue Fahrzeug auf seinen eigenen Rädern. Am Ende der Montage steigt einem sofort der typische Geruch in die Nase, den jeder kennt, der schon mal in einem Neuwagen gesessen hat. Der ID. Buzz wird zum ersten Mal gestartet und verlässt nach zahlreichen bestandenen Qualitätstests das Werk.

Ein ID. Buzz besteht aus insgesamt rund 4.040 Bauteilen.

Werfen Sie einen Blick hinter die Kulissen

Neugierig geworden? Volkswagen Nutzfahrzeuge öffnet für Sie gern die Tore seiner heiligen Hallen in Stöcken. Tauchen Sie ein in die spannende Welt der Fahrzeugproduktion und erleben Sie bei einer digitalen Werksbesichtigung mit Live-Moderation, wie ID. Buzz, Bulli und Co. entstehen.

Reservierung

Für die Reservierung einer digitalen Besichtigung schreiben Sie uns bitte eine Mail an: besucherdienst.hannover@volkswagen.de